Татарстанским депутатам показали, как делают соусы, джем и сладости и как «Эссен Продакшн АГ» самостоятельно решает вопросы промышленного импортозамещения.

«Сделать одну конфетку не легче, чем запустить человека в космос», — объяснял своим коллегам-депутатам Госсовета Татарстана Леонид Барышев, показывая им соусное, кондитерское и полимерное производства АО «Эссен Продакшн АГ» в Закамье. Депутатская группа «Татарстан — Новый Век» провела в Елабуге и Набережных Челнах выездное собрание и обсудила животрепещущие вопросы импортозамещения в сфере пищевой промышленности. Оказалось, что компания не только планомерно наращивает производство продуктов питания, но и в технических вопросах оказалась визионером. Тут уже несколько лет сами делают для себя оборудование, разрабатывают ноу-хау в пластиковом производстве. Репортаж с экскурсии депутатов на предприятия — в «Реальном времени».

ТРИ ЭКСКУРСИИ ЗА ОДИН ДЕНЬ

Депутатская группа «Татарстан — Новый Век» Госсовета РТ провела выездное собрание на предприятиях АО «Эссен Продакшн АГ». Депутаты увидели, как организовано производство на трех производственных площадках компании: как делают соусы и джемы ТМ «Махеевъ», какие ноу-хау готовятся в полипропиленовом цехе компании в Елабуге и как работает одна из самых высокотехнологичных кондитерских фабрик России — ESSEN в Набережных Челнах. Среди участников мероприятия были: Артур Абдульзянов (руководитель депутатской группы «ТНВ» в Госсовете РТ); Марат Галеев (член комитета Госсовета РТ по экономике, инвестициям и предпринимательству); Николай Рыбушкин (заместитель руководителя депутатской группы «ТНВ» в Госсовете РТ); Алсу Тарханова (депутат Госсовета, председатель исполкома Высшего совета Республиканского общественного движения «Татарстан — новый век»); представители профильных министерств и ведомств республики. На правах радушного хозяина коллег принимал гендиректор АО «Эссен Продакшн АГ», депутат Госсовета Леонид Барышев.

В 2023 году компании исполняется 25 лет. За четверть века она выросла от небольшого майонезного цеха в Елабуге до одного из крупнейших производителей продуктов питания в стране. Оборот за 2022 год составил 42,4 млрд рублей, объем налоговых отчислений в бюджеты разных уровней достиг 4,15 млрд рублей. В штате компании 2 200 сотрудников. Размер заработной платы на производстве в среднем начинается от 50 тысяч рублей.

Как и многие другие производства страны, компания столкнулась с последствиями экономической турбулентности. В 2020—2021 годах свои коррективы внесла пандемия коронавируса, а в 2022 предприятия ощутили на себе последствия международных санкций. Леонид Барышев, гендиректор АО «Эссен Продакшн АГ», подробно рассказывал «Реальному времени» о том, как компания справлялась с экономическими и кадровыми вызовами. Цифры корректировались, планы приходилось менять на ходу. Однако наращивать мощности производства и финансовые показатели удается все эти годы. О том, какие вопросы встали перед предприятиями продовольственного сектора и как сегодня они работают в условиях санкций и необходимости импортозамещения, депутаты Госсовета узнали прямо на производственных площадках «Эссен Продакшн АГ».

«АНАЛОГ ТАКОЙ МАШИНЫ СТОИТ МИЛЛИОН ЕВРО»

Экскурсию по соусному производству для гостей провел заместитель генерального директора АО «Эссен Продакшн АГ» по производству Роман Есаулов. Начал он, впрочем, не с цехов по производству джемов и майонеза — сперва гордо продемонстрировал варочные машины, на которых изготавливают майонезы и кетчупы. Оказалось, что вот уже несколько лет эти машины специалисты «Эссен Продакшн АГ» изготавливают самостоятельно — причем научились это делать задолго до 2022 года, в буквальном смысле слова предвосхитив сегодняшние импортозаместительные тенденции.

В этих аппаратах происходит смешивание ингредиентов и приготовление продукта. Можно варьировать: делать на одном и том же оборудовании и майонез (он производится холодным способом), и кетчуп (горячее производство). Это своеобразное ноу-хау: готовые машины, которые раньше закупали у зарубежных поставщиков, могли делать либо одно, либо другое. Инженеры «Эссен Продакшн» модифицировали идею таких аппаратов, создали универсальную машину, и за прошедшие пять лет собрали уже 50 экземпляров.

— Аналог такой машины стоит миллион евро, — рассказал Роман Есаулов. — Мы их изготавливаем сами с нуля, начиная с металла (баки делают наши специалисты в сварочном цехе). Все комплектующие — российские, за исключением некоторых деталей. За рубежом закупаем только пневмоклапаны и электронику. Причем если раньше пользовались электронными блоками Siemens, то теперь перешли на китайские аналоги. Кстати, они оказались не менее качественными. Сердце машины — узел, где происходит дробление продукта, мы его переделали и усовершенствовали. По сути, заново создали гомогенизатор. Смешивание в аппарате происходит под вакуумом, так что в составе этого оборудования есть вакуумная установка. А программное обеспечение написано российскими разработчиками по нашему заказу.

Леонид Барышев рассказал удивленным депутатам, что подобные аппараты «Эссен Продакшн АГ» не только использует на своем производстве, но и продает другим предприятиям отрасли. Получается, что сегодня «Эссен» снабжает конкурентов оборудованием — ведь с проблемами прекращения поставок многих блоков оборудования столкнулись все. Прямо сейчас рассматривается поставка в Узбекистан, и возможно, что компания создаст отдельный цех под серийное производство подобных машин.

ТМ «МАХЕЕВЪ»: ИМПОРТ, КОСМОС И ХАЛЯЛЬ

В Елабуге производятся продукты торговой марки «Махеевъ»: майонез и майонезные соусы, кетчупы, томатная паста, маринады, горчица и хрен, сладкие топпинги, джемы, мармелады. Продукты ТМ «Махеевъ» стоят на полках всех крупных торговых сетей России и экспортируются в 36 стран мира. Депутаты поинтересовались, изменилась ли география поставок в связи с международной политической напряженностью. Оказалось, что АО «Эссен Продакшн АГ» по-прежнему остается крупнейшим российским поставщиком соусов в европейские страны. Так что елабужский майонез продолжают есть и в Германии, и в Испании, и даже в Прибалтике. А еще — в Турции и Южной Корее, в Израиле и в Эмиратах. И даже в космосе! Наше издание уже рассказывало о том, что соусы и джемы «Махеевъ» поставляются прямиком на МКС и входят в одобренный рацион космонавтов.

Отдельно гости озаботились вопросом: а продукт-то халяльный? Им ответили: конечно. Ведь 10% продукции экспортируется в мусульманские страны. В Ближнюю Азию поставляется халяльная продукция, а для Израиля даже кошерную изготавливают. Все сырье имеет соответствующие сертификаты.

— Каждый понедельник, после промывки оборудования, в первую же смену изготавливается партия халяльной или кошерной продукции (в зависимости от необходимости). Приходит священнослужитель соответствующей конфессии, все правила соблюдаются, — заверил Роман Есаулов.

НЮАНСЫ ИМПОРТОЗАМЕЩЕНИЯ

Мощности предприятия позволяют производить 900 тонн майонеза в сутки. За 2022 год с производственных линий сошло 227 тысяч тонн продукции. Производство модернизируется постоянно и планомерно, вот уже четверть века. Помимо машин собственного производства, тут работают и импортные линии — испанские и итальянские. На складах стоят французские и немецкие гравитационные стеллажи, в них реализуется система хранения FIFO, которая обеспечивает правильный порядок отъезда продукта со склада (первой отправляется на погрузку та партия, которая первой была произведена).

— Упаковка соусов и сладкой продукции производится в основном в дой-паки. Соусы фасуются в 500- и 700-граммовые пакеты. Вручную производится только укладка пакетов в коробки: российские производители оборудования еще не научились делать машины, которые будут автоматически это делать, — рассказал Роман Есаулов. — Вся пленка для гибкой упаковки производится в России, наш основной поставщик — Danaflex.

— Тоже татарстанский, — уточнил кто-то из гостей.

— Совершенно верно, — ответил Есаулов. — Они сначала было столкнулись с проблемами в поставках импортных ингредиентов (краски, клея, другого специфического сырья), но все удалось решить в короткие сроки.

Кроме дой-паков, джемы и мармелады фасуются в стеклянные стаканы (которые впоследствии можно использовать в хозяйстве, им для этого даже меняют дизайн каждые несколько лет, чтобы у людей не копились одинаковые). А майонез — в пластиковые ведра новой, эргономичной формы.

— А сколько зарабатывают ваши сотрудники? — поинтересовалась Алсу Тарханова у гостеприимного «гида».

— От 50 тысяч рублей в месяц и выше, — сообщил тот. — У них 12-часовая рабочая смена, но чистого стояния на рабочем месте выходит примерно по 8 часов. Потому что у людей есть обеденный перерыв и еще перерывы для отдыха. Когда кому-то нужно отойти, его всегда заменит коллега — у нас для этого в цехах всегда есть сменщики.

Отдельная часть разговора коснулась ингредиентов. На соусном производстве установлены бактериологические требования ко входящему сырью жестче, чем предписывается в СанПиН — об этом всегда отдельно предупреждают поставщиков. А следят за этим несколько лабораторий — одни проверяют сырье, другие — каждую партию готового продукта.

Определенную часть ингредиентов пришлось импортозамещать. Например, это касается сухого желтка — раньше закупали шведский, теперь нашли подходящего поставщика в России.

— Новое сырье пришлось отрабатывать на ходу, наши технологи сутками не выходили из лабораторий. Но удалось найти замену всему, что мы импортировали — турецкие и китайские поставщики предложили качественную замену. К примеру, это относится к кукурузному крахмалу, — рассказал Роман Есаулов. — Раньше 99% его мы закупали в Европе. Он был очень дешевый и качественный. После февраля 2022 года нашим поставщиком стал Китай — это дороже, чем было раньше, но дешевле, чем предлагают российские поставщики, взвинтившие цену. Потому что в России производство этого вещества пока не поставлено на широкий поток, оно еще полуручное.

ПОЛИМЕРНОЕ ПРОИЗВОДСТВО: ЗАБОТА ОБ ЭКОЛОГИИ И МНОГООБЕЩАЮЩИЕ ИДЕИ

Познакомившись с производством майонеза и джема, участники собрания переместились в полимерный цех, расположенный в Елабуге. Заместитель генерального директора АО «Эссен Продакшн АГ» по полипропиленовому производству Андрей Гудков рассказал гостям, что здесь производится полимерная упаковка для нужд предприятия: в год делают 120 млн пластиковых ведер под майонез, более 600 млн пластиковых колпачков для дой-паков, этикеточную двухкомпонентную пленку, и сопутствующую продукцию. Например, тазики и ведра для домашнего хозяйства, а еще стеллажи для выращивания грибов, пленку для бахил и другие пластиковые изделия.

Собственный полимерный цех позволяет АО «Эссен Продакшн АГ» бережно использовать ресурсы, популяризировать на своем примере применение экологичной, перерабатываемой упаковки. На сегодняшний день здесь перерабатывается до 90% используемых на основном производстве пластиковых отходов: они превращаются в пенопропиленовые гранулы и добавляются в состав некоторых изделий (например, тех же самых тазов, ведер, пластиковых плечиков для одежды и т. д.).

Основное сырье полимерный цех получает с татарстанских предприятий — ПАО «Нижнекамскнефтехим» и ПАО «Казаньоргсинтез». К сегодняшнему дню он покрывает 100% потребности основного соусного производства в колпачках для дой-паков и майонезных ведрах.

— Наш цех был основан в 2003 году, — рассказал Андрей Гудков. — Тогда у нас было только две машины, мы выпускали ведра для майонеза с ручкой из пенопропилена. На тот момент мы закрывали ровно половину потребностей основного производства. Через полгода увеличили мощности вдвое — но производство майонеза тоже выросло. Окончательно мы его «догнали» только в 2022 году. Постепенно оптимизировали производство: например, ручка для ведра «съедала» 20% стоимости его производства. Мы придумали делать емкости для майонеза особой формы: такое ведерко удобно ложится в руку, и теперь ручка ему просто не нужна. А еще оно полностью перерабатываемое.

И здесь тоже депутатов удивили интересными планами и идеями. Леонид Барышев констатировал:

— За последние годы наша страна сильно отстала в области станкостроения, нужен большой рывок. И если запустить производство, на котором можно будет быстро печатать оснастку для мелкосерийного производства, скажем, автомобильных деталей, это может сильно изменить дело.

Андрей Гудков рассказал о задумке запустить новое производство по выпуску оснастки, а помочь в этом должны 3D-технологии. Он даже продемонстрировал свою святая святых — своеобразную производственную лабораторию, в которой отрабатываются процессы и идеи. И если все получится, то Елабуга может стать не только одним из центров пищевого производства в России, но и местом, откуда стартует тот самый рывок в станкостроении.

ЧЕЛНИНСКАЯ «ДОЛЬЧЕ ВИТА» И КАК ОНА РОЖДАЕТСЯ

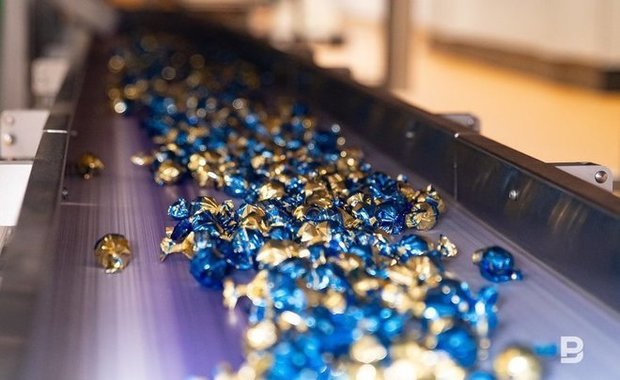

Затем гости переместились на кондитерскую фабрику ESSEN в Набережные Челны. Дмитрий Жирнов, заместитель генерального директора АО «Эссен Продакшн АГ», продемонстрировал депутатам свои «подшефные территории». Группа народных избранников была удивлена: в огромных цехах с линиями длиной в сотни метров с трудом можно встретить человека. Все делается как будто бы само собой. Но ничего фантастического в этом нет: просто фабрика ESSEN, одно из молодых производств, которому исполнилось всего 10 лет, оснащена высокотехнологичным оборудованием. Большая часть его импортная. В минувшие годы, проводя журналистов по фабрике, Жирнов неоднократно проводил параллели: если сравнивать кондитерское оборудование с автомобилями, то на челнинской фабрике стоят «Мерседесы» и «Лексусы». Так оно остается и по сей день. Более того, поставки импортных машин не прекращаются даже сегодня: в Челнах ждут поставку и установку новой линии испанского производства. Просто этот процесс занимает минимум год и еще год уходит на пусконаладку. Поэтому уже заключенный ранее договор будет исполнен, испанцы не отказываются от реализации этого проекта.

Леонид Барышев сравнивает кондитерское «приборостроение» с космическим. Он горько шутит:

— Пока СССР запускал человека в космос, немцы, испанцы и итальянцы учились делать кондитерское оборудование. У нас такого делать не умеют до сих пор, они в этом достигли совершенства.

Сложнейшие машины, стоящие в шоколадном цехе ESSEN, позволяют одним движением делать конфету: одновременно отливать оболочку и запечатывать в нее начинку. Это тончайшая технология, одна из лучших в мире. На этих линиях можно производить тонну шоколадных конфет в час, они заворачиваются со скоростью 814 штук в минуту. Интересно, что эта линия — немецкая, причем почти все поставщики комплектующих для нее — небольшие семейные компании. А потому они и под санкции не попали: внимание западных регуляторов обращено было на крупные гиганты, наподобие того же Siemens. Или, скажем, Zeppelin — компания, «перу» которой принадлежит на фабрике «Эссен» оборудование для подачи сырья пневмотранспортом. Она вынуждена была присоединиться к санкциям и перестала поддерживать программное обеспечение, в результате чего стало проблематично подсоединять автоматическую подачу на новые линии. Но с проблемой справились.

Фабрика ESSEN уникальна и по другим параметрам. Так, она единственная на просторах всего постсоветского пространства делает конфеты формата батончиков «Твикс» (на основе печенья, карамели и шоколада). А знаменитая конфета «ДаЁжъ!» с ее хрустящей вафлей, карамельно-ореховой начинкой и шоколадной глазурью — тоже в своем роде уникум. Дело в том, что похожей технологией (когда вафля под карамелью не отсыревает и остается хрустящей, а карамель сохраняет сочность) в России владеют лишь четыре компании. И одна из них — в Челнах!

Сегодня на 17 линиях кондитерской фабрики ESSEN изготавливаются батончики, трубочки, шоколадные конфеты с разнообразными начинками, конфеты на основе полых вафель, сладкие снеки и другую сладкую продукцию. Объем производства в 2022 году составил 44 тысячи тонн, продукция экспортируется в 22 страны мира. Здесь работают 775 человек, а средняя заработная плата составляет 65,4 тысячи рублей в месяц. Производство постоянно расширяется, в ассортимент регулярно вводятся новые сладкие продукты разных ценовых категорий. Благодаря высокой автоматизации, на предприятии самая высокая в России производительность труда в кондитерской индустрии (10,9 млн рублей на человека в год).

В завершение рабочего дня участники собрания подвели итоги и обменялись мнениями, а Леонид Барышев обрисовал свое видение дальнейших перспектив, проблем, стратегии развития компании АО «Эссен Продакшн АГ» в условиях, когда нужно развивать импортозамещение ускоренными темпами.

Источник: Реальное время

интересно!

Жюри особенно высоко оценило качество...

Награда за лучший проект по автоматизации мерчендайзинга...